Инженерам проектных организаций, специалистам промышленных предприятий, мастерам коммунальных служб, которые занимаются коммуникациями, нужно знать, из какой стали делают шток задвижки, чем смазывается шпиндель, какие материалы используются для набивки сальника. Из статьи вы также узнаете, какие различия у конструкций самым ходовых моделей арматуры, как устроены разные затворы, как изготавливаются детали корпуса, привода, запорного механизма.

Принципиальное устройство запорной трубопроводной арматуры

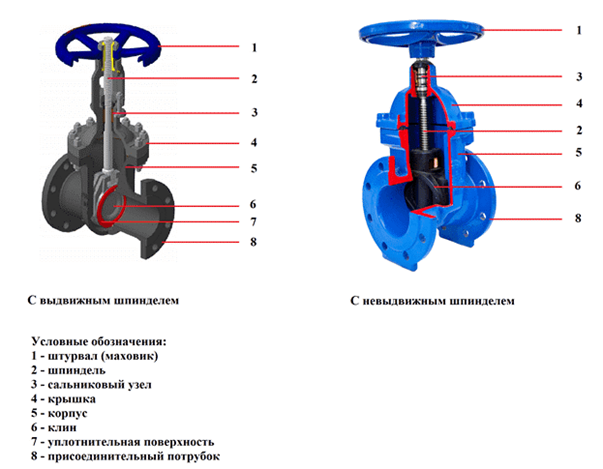

Задвижки 30с41нж и другие марки трубопроводной арматуры в целом состоят из корпуса с крышкой, запорного механизма, привода. У корпуса по горизонтали расположены два фланцевых, муфтовых либо приварных монтажных конца для крепления изделия к трубопроводу. Крышка оснащена уплотнительным сальниковым узлом. В полости обычно находятся 2 параллельных или наклонных седла. К ним при перекрытом потоке прижимаются уплотнительные кольца затвора, который входит в состав запорного механизма. В привод входят узел «ходовая гайка-шпиндель» и маховик.

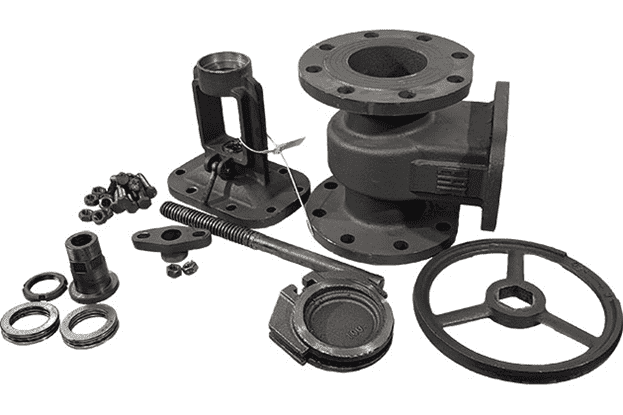

Рис.1. Принципиальное устройство задвижки (разрез, детализация)

Для перекрытия потока воды, пара, нефти или другой среды поворачивается маховик. Его вращательное движение превращается в поступательное перемещение штока, нижний конец которого соединен с затвором. Последний опускается в крайнее нижнее положение, в результате кольца заслонки плотно прижимаются к седлам и блокируют движение перекачиваемой среды. Для открытия задвижки штурвал поворачивается в обратном направлении.

Разновидности задвижек

Задвижек, принципиальное устройство которых одинаковое, различаются между собой материалами деталей, составными частями, способами монтажа.

1. Технология изготовления корпуса. Арматура бывает сварная, литая, кованная либо штампованная, а также комбинированная. Последняя изготавливается с применением сварки из штампованных и кованных конструкционных элементов.

2. Варианты уплотнения. Разделение ведется на изделия графитоармированные, жидкометаллические, сальниковые, сильфонные. У моделей сальникового типа шпиндель (или шток) уплотняется относительно перекачиваемой среды набивкой или пропитанной маслом прокладкой, прижатой накидной гайкой. При сильфонном уплотнении герметичность обеспечивается упругими гофрооболочками из синтетики и металла.

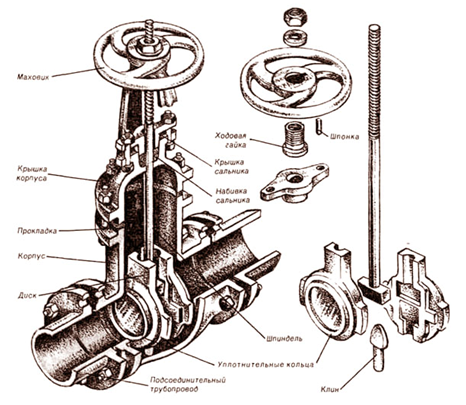

3. Тип привода. Задвижки бывают ручные, электрические, гидравлические, пневматические. У ручных усилие передается через маховик и резьбовой шпиндель. У электрических перемещение затвора выполняется штоком, играющим роль якоря электрической катушки. Гидравлические модели работают за счет давления жидкости на шток, который расположен в закрытом цилиндре. У пневматических принцип работы той же, только вместо воды используется сжатый воздух.

Рис.2. Разные типы приводов задвижек

1. Варианты присоединения к трубопроводу. Разделение ведется на арматуру фланцевую, муфтовую, приварную. У первой на двух противоположных горизонтальных концах расположены фланцы с отверстиями. Они присоединяются к таким же ответным деталями трубопровода болтами, шайбами, гайками. Муфтовая применяются на задвижках, условный проход которых не превышает DN 50. У патрубков приварной арматуры устроены гладкие концы. Они крепятся к трубам аргонодуговой сваркой.

Разные марки задвижек также различаются типом усилия, которое передается к затвору. У изделий с механическим или электрическим управлением шпиндель, обладающий резьбой, передвигается благодаря вращательному воздействию маховика. У арматуры, которая управляется гидравлическим либо пневматическим приводом, цилиндрический шток движется после передачи ему поступательного усилия.

Конструкции запорных органов

Клиновые задвижки

В клиновидную арматуру входят два наклонных седла, размещенных по центру в корпусе, и затвор, который визуально напоминает клин. Последний при перекрытом потоке плотно заходит в посадочное место, образованное седлами. Задвижки оснащаются клиньями трех видов: жесткими, упругими, двухдисковыми.

Рис.3. Клиновая задвижка (разрез)

1. Жесткий клин. Система с таким затвором надежна и конструкционно проста. На стадии производства поверхности заслонки и сёдел точно подгоняются друг к другу, в результате обеспечивается высокая герметичность сопряжения деталей при закрытом состоянии задвижки. Поскольку шарнирно установленный клин опускается по направляющим корпуса, то затворная система выдерживает высокие перепады давления. Минусы такой арматуры — периодическое застревание заслонки при перепадах температуры, ржавление или износ уплотнительных поверхностей.

2. Упругий клин. Состоит из 2 дисков, между которыми находится пружинящая перемычка. Благодаря упругости заслонки сёдла с клином в закрытом положении плотно прилегают друг к другу. Поэтому, если сравнивать с жестким вариантом, высокоточной подгонки поверхностей не требуется. Одно из преимуществ — исключается заклинивание затвора. Недостаток — контактирующие при эксплуатации детали быстро стираются.

3. Двухдисковый клин. В составе 2 наклонных жестко соединенных диска. Особенность — возможность самоустановки при сопряжении с сёдлами корпуса. По этой причине небольшие погрешности, которые могут возникать при устройстве сёдел, не уменьшают герметичности при перекрытом потоке среды.

Двухдисковые задвижки конструкционно сложнее устроены и дороже стоят, чем жесткие и упругие аналоги. Но при использовании такой арматуры практически не происходит заклинивания, минимально изнашиваются уплотнительные поверхности, не требуется прилагать большого усилия при эксплуатации задвижки.

Параллельные, шиберные, шланговые задвижки

Кроме клиновой арматуры, для перекачки разных сред применяются задвижки параллельные двухдисковые, шиберные, шланговые.

1. Параллельные 2-дисковые задвижки. Состоят из 2 дисков, которые для блокировки потока воды, нефти или иной среды прижимаются к седлам с использованием специального грибка клиновидной формы.

2. Шиберные задвижки. Состоят из параллельно расположенные сёдел и дисковой заслонку. При опускании запорного механизма проход герметично перекрывается благодаря давлению находящейся в трубопроводе среды. Такая арматура востребована при строительстве систем, транспортирующих шлам, пульпу, канализационные стоки, в том числе с механическими примесями. Затворы с заостренными краями называются шиберными ножевыми.

3. Шланговые задвижки. Запорный орган такой арматуры абсолютно не похож на другие затворные системы. Вместо сёдел и уплотнительных поверхностей в конструкции присутствует патрубок в виде эластичного шланга. Он вмонтирован в корпус, и при необходимости перекрытия трубопровода пережимается штоком. Эти модели называются задвижками, поскольку шпиндель передвигается под прямым углом по отношению оси прохода в корпусе. Шланговая арматура устанавливается на трубопроводы, перекачивающие вязкие среды, агрессивные жидкости при температурах и давлениях, соответственно, до 110 °C, до 1,6 МПа.

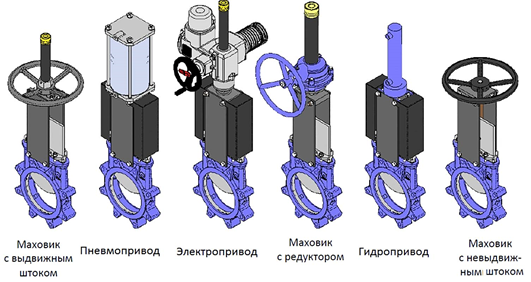

Рис.4. Виды задвижек по запорным механизмам (общий вид)

Расположение ходового узла

Выбор области применения арматуры во многом зависит от расположения ходового узла «шпиндель-гайка».

Задвижка с выдвижным шпинделем

Ходовая гайка и участок шпинделя с резьбой находятся вне корпуса задвижки (см. рис. 5). При открытии арматуры вращается гайка, шпиндель же вместе с заслонкой перемещается только поступательно. Величина его выдвижения соразмерна с высотой хода заслонки. Для корректности работы арматуры ходовая гайка статично возвышается над крышкой на величину поднятия затвора в конструкции бугельного узла.

Плюс такой системы — отсутствие негативного воздействия перекачиваемой жидкости на ходовой узел. Кроме того, пара «шпиндель-гайка» по причине свободного доступа легко обслуживается, а сальниковое уплотнение меньше изнашивается. Минус — относительно большая высота изделия, влекущая за собой необходимость оставлять свободное место под выдвигающийся резьбовой участок штока.

Рис.5. Задвижки с выдвижным и невыдвижным шпинделями (разрезы)

Задвижка с невыдвижным шпинделем

Ходовая резьба расположена в полости арматуры (см. рис. 5). При воздействии на маховик шпиндель по высоте остается на прежнем месте, ходовая гайка же для пропуска среды накручивается по резьбе на шток. Затем поднимается в крайнее верхнее положение. В рассматриваемом случае ходовой узел, который погружен в транспортируемую жидкость, подвержен ржавлению и воздействию абразивных включений. Кроме того, из-за невозможности техобслуживания по ходу эксплуатации задвижек падает надежность функционирования сальникового и ходового узлов.

По указанным причинам арматура с невыдвижным шпинделем ограничивается в применении. Ее нельзя монтировать на трубопроводы, перекачивающие воду, нефть, масла, которые загрязненные твердыми включениями и отличаются высокими коррозионными свойствами. Уход за такими задвижками затруднен, поэтому они не интегрируются в коммуникационные системы объектов с повышенной ответственностью.

Как делают задвижки

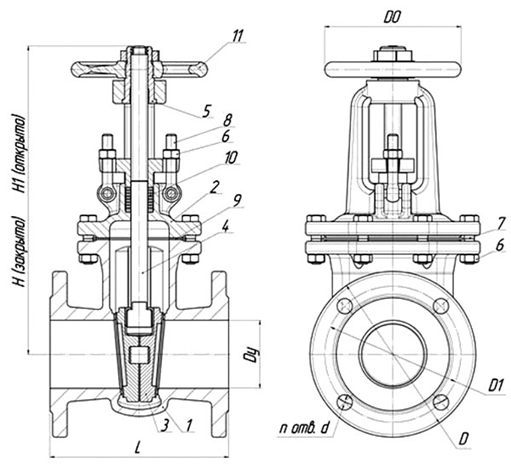

Составные части задвижек 30с41нж: материалы изготовления

1 – корпус; 2 – крышка; 3 – клиновый затвор; 4 – шпиндель; 5 – резьбовая втулка; 6 – гайка. 7 – болт или шпилька; 8 – откидной болт; 9 – уплотнитель; 10 – сальниковая набивка; 11 – маховик

Рис.6. Задвижка 30с41нж (разрез, вид слева)

Арматура клиновая стальная 30с41нж устанавливается на трубопроводах, перекачивающих воду, пар, воздух и нефть, нефтепродукты, аммиак. А также природный и другие неагрессивные газы. Рассчитана на эксплуатацию при температуре и давлении среды, соответственно, до 425 °C, до 1,6 МПа. Согласно маркировке у задвижки под регистрационным номером 41 стальной корпус и нержавеющие поверхности клина.

Корпусные детали

Для надежной работы в условиях высокой температуры среды корпус, крышка, маховик отливаются из стали марки 25Л. Литье выполняется по выплавляемым моделям. Такой метод изготовления обеспечивает высокую точность, благодаря чему детали вплотную подгоняются при сборке.

Кремний с марганцем, присутствующие в составе стали 25Л, нивелируют нежелательные последствия воздействия кислорода, в результате у корпусных конструкционных элементов повышается коррозионная стойкость. Включения хрома и меди также не позволяют деталям ржаветь и разрушаться. Никель придает сплаву прочности, пластичности.

Приводной механизм

Состоит из шпинделя и гайки. Поскольку первый контактирует с транспортируемой средой и трется о спаренную деталь, то требования к ним предъявляются повышенные. Гайка создается из латунного круга ЛС59-1, состоящего из меди, цинка, свинца. Последний повышает антифрикционные качества и упрощает процесс обработки заготовки.

По ходу изготовления гайки от прутка по длине отрезается заготовка, в ней проделывается отверстие, затем фрезой нарезается резьба. Шпиндель производится из круга, при изготовлении которого использовалась сталь марки 20×13. Этот ферритно-мартенситный металл отличается жаропрочностью и коррозионной стойкостью.

Чтобы правильно эксплуатировать трубопроводную арматуру, нужно знать, какая резьба на штоке задвижки. У шпинделя арматуры привода она может быть левой либо правой. В рассматриваемой модели арматуры по действующему стандарту резьба нарезана правой. Маховик для перекрытия потока в этом случае нужно крутить по часовой стрелке. У некоторых задвижек с механическим редуктором резьба нарезана левая. Первопричина такого направления витков кроется в устройстве механической передачи, которая может быть конической либо червячной.

Сальниковый узел

Чтобы надежно отгородить внутреннее пространство арматуры от окружающей среды, выполняется герметизация с применением сальникового узла. Набивка сальника выдерживает разные нагрузки. Она трется о внешнюю поверхность шпинделя и противостоит внутреннему давлению. В качестве набивки, которая кольцами наматывается вокруг штока и фиксируется грандбуксой, используется паронит, асбестовый или ТРГ шнур. Асбоматериал может использоваться в разном исполнении:

- обработанный антифрикционным составом и усиленный проволокой;

- проклеенный, графитированный;

- армированный проволокой из латуни и обработанный графитовой смазкой;

- пропитанный специальным жиром после плетения.

Набивка из термически расширенного графита называется шнуром ТРГ. Этот современный уплотнитель отличается высокими антифрикционными свойствами. Грандбукса отливается из серого чугуна или стали 35Л. Если чугун для создания детали используется редко, то сталь широко применяется при условиях эксплуатации со средними нагрузками.

Детали затвора

Клин, непосредственная задача которого открывать и блокировать проход, несет повышенную ответственность при эксплуатации арматуры, поэтому он отливается из высокопрочной стали WCB. Его уплотнительные поверхности наплавляются на основу с помощью одной из сварок — дуговой, плазменной или лазерной. Проволока, которая используется для наплавки, может создаваться из трех сплавов. Дешевый металл 2Cr13 с содержанием хрома 13% отличается коррозионной стойкостью и жаропрочностью. У сплава 13Х25Т количество хрома еще выше — 28%.

В конструкции затворного механизма также присутствуют запрессованные в корпус уплотнительные кольца. Поскольку последние после запрессовки не подлежат демонтажу и замене, то предъявляемые к ним требования исключительно высокие. Следом на кольца наносят металл марки 07Х26Н13 либо 08Х21Н10Гб. Сплаву 07Х26Н13, в состав которого входят хром, никель, марганец и кремний, свойственны прочность, кислото-, износоустойчивость, стойкость к ударам. У сплава 08Х21Н10Гб меньше никеля и хрома, но больше марганца, что положительно отражается на наплавочных свойствах.

Фланцы

Арматура крепится к трубопроводу с помощью четырех фланцев — двух собственных и 2-х ответных. Они соединяются шпильками или болтами с гайками. Для плотного прилегания на сопрягаемых поверхностях выполняется соединительная проточка «шип-паз». Роль уплотнителя играет паронит, который изготавливается из асбеста и каучука, усиливается проволокой, пропитывается составами с кислото- и огнестойкими свойствами.

Фланцы создаются из стального сплава 25Л. На токарном, сверлильном, фрезерном станках вырезаются проточки «шип-паз», проделываются отверстия под болты, снимаются фаски. Затем готовые элементы крепятся к патрубкам задвижки с помощью сварки.

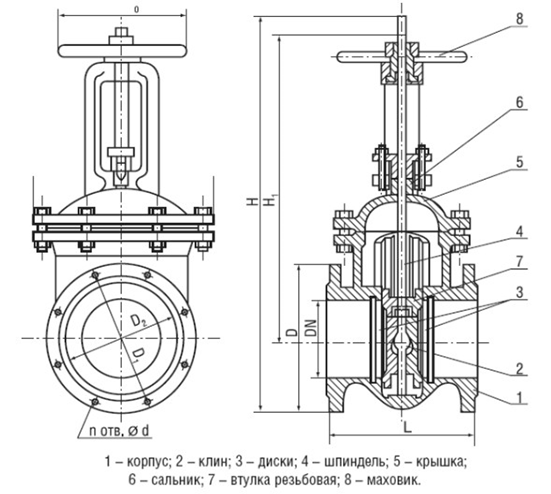

Составные части задвижек 30ч6бр: материалы изготовления

Рис.6. Задвижка 30ч6бр (вид слева, разрез)

Арматура 30ч6бр монтируется на трубопроводы, транспортирующие воду, пар, нефть, масло. Выдерживает температуру и давление среды, соответственно, до 225 °С, до 1,6 МПа (1,0 МПа). Согласно маркировке корпус изготовлен из чугуна, кольцевые уплотнения сёдел — из бронзы. В конструкции изделия параллельный двухдисковый затвор, выдвижной шпиндель, фланцы для соединения с трубопроводом.

Устройство основных составных частей

Корпус и крышка, которые соединяются между собой 4 болтами, производятся из серого чугуна методом литья. Корпус оснащен затворными направляющими, 2 монтажными фланцами, седельными отверстиями с уплотнительными кольцами. Крышка состоит из рамы и втулки, с помощью резьбы которой перемещается вверх, вниз выдвижной шпиндель. Герметизацию между крышкой и корпусом обеспечивает термостойкая паронитовая прокладка. Заслонка включает в себя 2 параллельные коррозионно-, износостойкие шиберы, распорный грибок. При отливке большинства деталей используется ферритно-перлитный чугун марок СЧ18 и СЧ20.

Во избежание трения заслонки о сёдла в конструкции параллельных затворов используются раздвижные диски. По ходу вращения штурвала шток опускает заслонку в крайнее нижнее положение. Раздвижная деталь упирается в поверхность дна корпуса и для герметичного перекрытия прохода раздвигает пластины запорного механизма. При подъеме шпинделя расширительная деталь перестает работать, в результате диски сжимаются обратно.

Материалы изготовления деталей

Шпиндель производится из высокоуглеродистых металлов с повышенными износостойкостью и твердостью. Преимущественно используется сталь СТ20, которая сохраняет свои свойства при температуре до 450 °C. Часто применяется марка 20Х13. У штоков из сталей СТ25, СТ30 более высокая не только прочность, но и хрупкость, поэтому они не подходят для эксплуатации при значительных нагрузках.

Для изготовления седельных колец и затворных дисков используются цветные металлы.

1. ЛЦ40С. В составе литейной латуни 40% цинка, 1% свинца. Сплав твердостью 80 МПа по Бринеллю плавится при температуре 885 °C.

2. ЛЦ38МцС2. Твердость и температура плавления такая же. Включает в себя до 40% цинка, до 2,5% свинца и марганца.

3. ЛС59. Основные характеристики такие же. Больше всего в составе меди (до 60%), цинка (до 40%). Максимальное содержание свинца составляет 1,9%.

Наиболее эффективное уплотнение шпинделя модели 30ч6бр обеспечивается набивкой АП-31 и кольцами ТРГ. Первая — это квадратный или круглый эластичный шнур из плетенной пропитанной жиром графитированной нити. Набивка применяется в уплотнителях сальника, выдерживает температуру от -70 до 300 °C и давление до 4,5 МПа. Кольца ТРГ изготавливаются из термически расширенного графита. Они выдерживают температуру в химически агрессивных и нейтральных средах, соответственно, до 400 и до 2500 °С. Применяются в системах, перекачивающих многие среды — от воздуха, воды, пара до альдегида, спирта, кислоты.

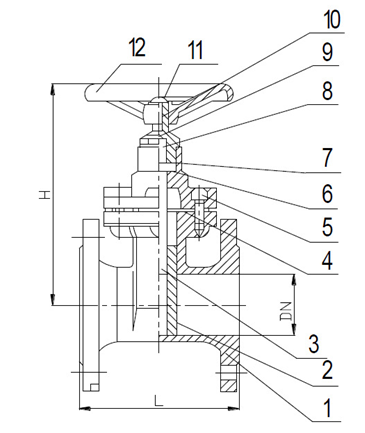

Составные части задвижек 30ч39р: материалы изготовления

1 – корпус; 2 — затвор клиновый; 3 — шпиндель; 4, 6, 7, 9 — уплотнитель; 5 — болт; 8 — сальник; 10 – шпиндельная гайка; 11 — шайба; 12 — маховик

Рис.6. Задвижка 30ч39р (вид спереди, разрез)

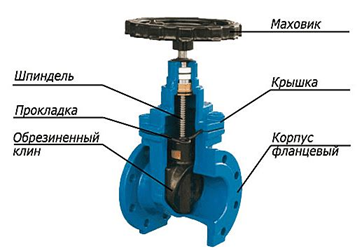

Задвижка 30ч39р монтируется на трубопроводы, перекачивающие горячую и холодную воду температурой, соответственно, от 5 до 150 °C и от 5 до 75 °C. Корпус арматуры — чугунный, клин — обрезиненный, шпиндель — невыдвижной. Управляется модель маховиком. При монтаже на трубопровод положение задвижки не ограничивается конкретным направлением. Поскольку арматура полнопроходная, то не создает условий для возникновения гидроударов.

Устройство и использующиеся материалы

Основная часть состоит из крышки и корпуса, которые крепятся между собой болтами. Корпусные детали производятся обычно из серого чугуна СЧ20, иногда — из высокопрочного с шаровидным графитом аналога ВЧШГ. В полости изделия располагаются седельные затворные кольца из бронзы или латуни. Для защиты от коррозии корпус окрашивается эпоксидно-порошковым составом.

Затвор клинового вида перемещается вместе со штоком, который благодаря нарезанной на его поверхности резьбе вращается в крышке корпуса для открывания, закрывания прохода. В верхней части шток прикреплен к маховику (штурвалу) стальным болтом. Клин, как и маховик, изготавливается из чугуна СЧ20. Шпиндель создается из стойкой к коррозии стали, например, марки Х20Cr13.

Для обрезинивания клина и герметизации соединения корпуса с крышкой используется каучук EPDM (этилен-пропилен-диеновый). Он обладает масло-, износостойкостью, не теряет свойств при контакте с химически агрессивными средами. Материал выдерживает температуру от -50 до 150 °C.

Эксплуатация, хранение, транспортировка

По ходу эксплуатации арматуру нужно проверять, обслуживать и после техосмотра ремонтировать. При проверках осмотру подлежат:

- сальниковый узел на предмет протечек;

- крышка с корпусом, которые не должны быть ржавыми, деформированными, треснувшими;

- соединение корпуса с крышкой на предмет герметичности и плотности прилегания;

- монтажные фланцы.

Прежде, чем смазать шток задвижки, также нужно проверить резьбу этой детали. Если она ржавая, то вызванные коррозией наслоения удаляются. Затем поверхность шпинделя обрабатывается солидолом, графитовой смазкой или средством ЦИАТИМ 221.

Перевозка и хранение арматуры проводится в заводской таре. При транспортировке ящики нужно располагать в вагоне или грузовом автомобиле в соответствии с маркировочными обозначениями. После аккуратной выгрузки тара с товаром выгружается краном. При долгом хранении задвижек шток смазывается специальной пастой. Арматура в складском помещении обязана быть защищена от влаги и прямых солнечных лучей.